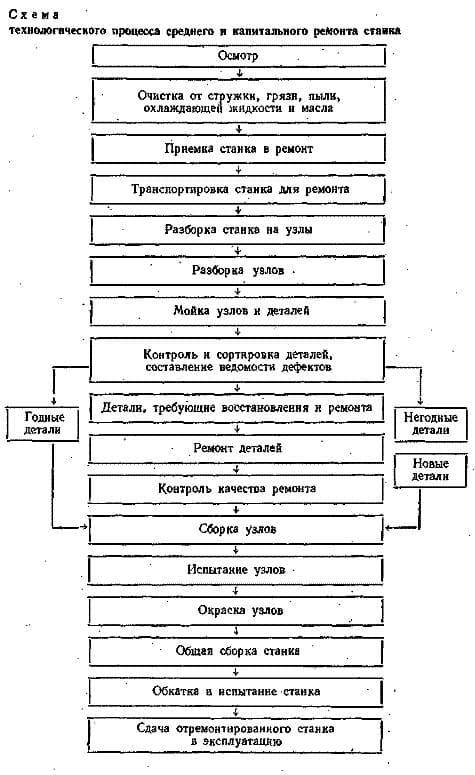

Схема технологического процесса капитального и среднего ремонта

Основными причинами вывода оборудования из строя являются:

1) нарушение правил эксплуатации, в том числе переrрузкаотдельных механизмов и узлов;

2) нарушение реrулировки определенноrо узла или механизма;

3) износ отдельных деталей и узлов, выход из строя отдельных механизмов, потеря точности.

Если выход из строя оборудования по первым двум причинам может быть предотвращен при обеспечении должноrо ухода и правильной эксплуатации, то износ механизмов явление постоянное. Осуществляя ряд технических решений, можно за медлить износ, но предотвратить ero трудно. Различают три периода износа. Процесс износа в первом периоде характеризует начальную работу сопряжения период приработки ero co пряженных деталей. Величина и степень интенсивности износа в период приработки зависит от качества поверхности деталей. Чем лучше обработаны и пригнаны трущиеся поверхности деталей в соответствии с условиями работы сопряжения, тем меньше их начальный износ. Второй период выражает нормальную работу сопряжения. Износ постепенно нарастает; ero величина зависит от продолжительности работы сопряжения.

Далее следует третий период область интенсивноrо нарастания износа, коrда зазоры в сопряжениях резко увеличиваются. Работа сопряжения при этом сопровождается появлением недопустимых шумов и стуков.

По мере нарастания износа работоспособность механизма нaрушается, и в конце концов он выходит из строя. Задача ремонтников компенсировать износы, восстановить нормальные сопряжения, вернуть механизму ero первоначальную способность к выполнению работы, для которой он предназначен.

Если ремонт выполняется при нормальном износе, он обходится сравнительно недороrо; если же допускаются чрезмерные износы, т. е. сопряжение работает в третьем периоде, коrда износ происходит интенсивно: ремонт в этом случае носит восстановительный характер и требует значительных материальных и трyдовых затрат.

Подготовка машины к ремонту включает:

- определение всех неисправностей машины путем тщательного осмотра, проверки на точность, анализа записей в журналах механика и ремонтных слесарей, опроса персонала, обслуживающего машину. Предварительное установление объема ремонтных работ.

- ознакомление с устройством машины, назначением и взаимодействием ее механизмов, узлов и деталей путем технического обследования машины и ознакомления с относящимися к ней техническим паспортом, инструкциями и чертежами.

- установление последовательности разборки машины в целом и отдельных ее механизмов.

- заготовку необходимых для разборки и ремонта инструментов, приспособлений, сменных деталей и узлов.

- подготовку площадки для работы около машины или в другом месте.

- наружную очистку механизмов, агрегатов и станины машины от пыли, грязи, стружки, охлаждающей жидкости.

- отключение машины от электрической сети и пневматической системы, слив из резервуаров в специальные емкости масла и охлаждающей жидкости. Во избежание непроизвольного включения машины во время разборки или ремонта с нее снимают приводные ремни, рассоединяют муфту на валу двигателя, вывешивают табличку «Не включать — ремонт».

Технолоrический процесс ремонта представляет собой комплекс работ, выполняемых в определенной последовательности.

Основные работы при выполнении производственноrо процесса ремонта станков показаны на схеме

Деревообрабатывающие станки б/у до и после капитального ремонта проведенного в ООО "НЕВАСТАНКОМАШ"

РЕЙСМУСОВЫЙ СТАНОК Б/У, МОДЕЛЬ СР6-10

РЕЙСМУСОВЫЙ СТАНОК Б/У, МОДЕЛЬ СР6-9

ТОРЦОВОЧНЫЙ СТАНОК Б/У, МОДЕЛЬ ЦКБ-40

ФРЕЗЕРНЫЙ СТАНОК Б/У, МОДЕЛЬ ФСШ-1А

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 23.09.2020Просмотров: 2266

Как часто необходимо проверять настройку основных параметров рейсмусового станка?

- 10.09.2018Просмотров: 24505

Описаны различные способы настройки рейсмусов как по инструкции, так и упрощенный способ. Для подготовки к настройке рейсмусового станка необходимо провести подготовительную операцию.

- 13.10.2020Просмотров: 20127

Описан порядок(последовательность) операций при настройке фуговального станка (фуганка). Почему нельзя проводить настройки до устранения основных неисправностей. Перечислен порядок простой и полной настройки станка.