Как работает лазерная резка

Как работает лазерная резка

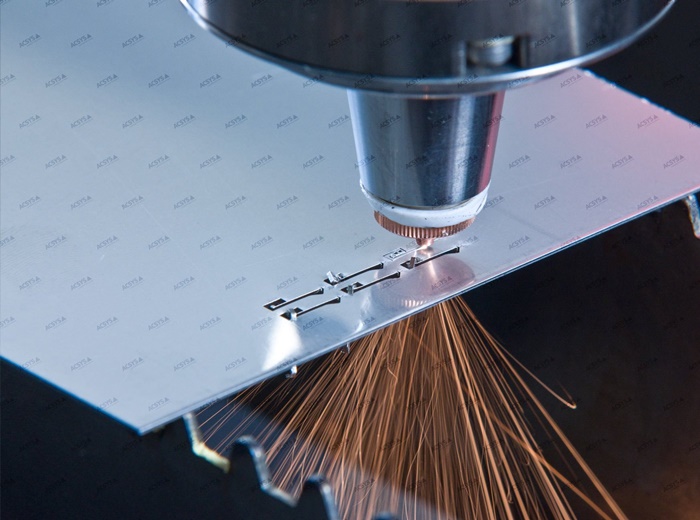

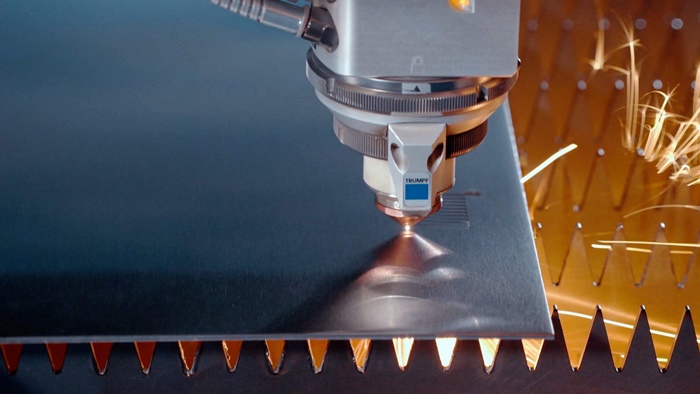

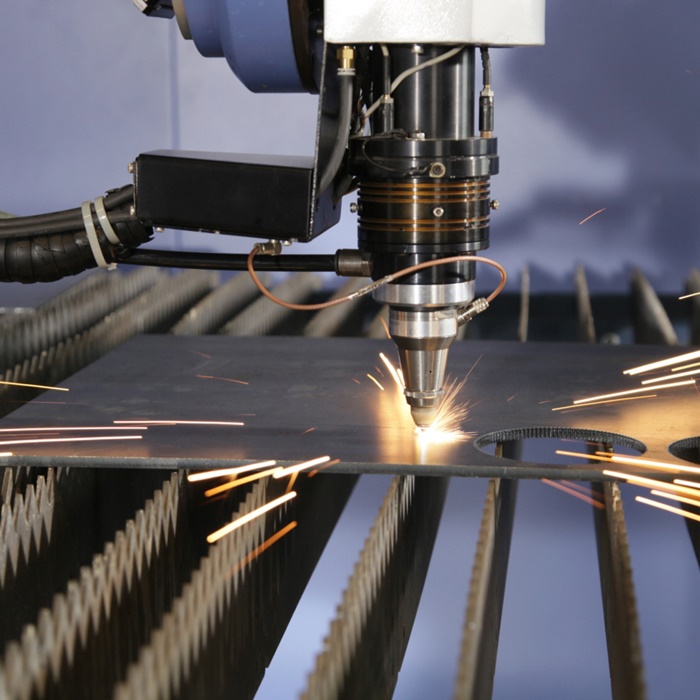

Само название «лазерная резка» раскрывает нам суть процесса, который заключается в резке металла лазерным лучом, испускаемым специальной установкой. Луч лазера имеет ряд свойств, позволяющих его сфокусировать на обрабатываемой поверхности, при этом пучок будет нести энергетический заряд высокой плотности. Под его воздействием практически любой материал активно сгорает, плавится, испаряется и пр. – в общем, разрушается.

Энергия луча с плотностью 108 Ватт на 1 см2, создаваемого станком для лазерной резки, концентрируется на поверхности металла. Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

В отличие от волн света, лазерный луч имеет постоянные длину и частоту волны. Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Еще одним свойством лазерного луча является очень высокая его направленность, а также маленький угол расходимости. Это свойство помогает оборудованию создать фокусированный лазерный луч высокого уровня.

Следующее важное свойство лазерного луча – его когерентность. Суть его заключается в согласованности большого количества волновых процессов, происходящих в луче, а также в их резонансе по отношению друг к другу. Это позволяет значительно повысить суммарную мощность излучения.

Под влиянием луча поверхность металла очень быстро нагревается и затем плавится, оставляя ровный рез.

Благодаря ряду факторов, одним из которых является теплопроводность, зона плавления металла быстро распространяется вглубь заготовки. Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Существует два вида лазерной резки металла:

- Плавление.

- Испарение.

Испарение металла предполагает работу оборудования большой мощности, вследствие чего возникают большие затраты энергоресурсов. Это далеко не всегда экономически целесообразно. Кроме того, этот способ не подходит для обработки толстых заготовок, что отражено в достаточно строгих требованиях к резке. Поэтому его применение ограничивается резкой тонкостенных изделий.

Лазерная резка способом плавления металла используется значительно чаще. В последнее время ее усовершенствовали использованием различных газов, таких как воздух, кислород, азот или инертные газы. Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Новшество позволило снизить затраты энергии, увеличить скорость резки и применять оборудование малой мощности для обработки более толстого материала. Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Рассмотрим ряд преимуществ, которые позволяют применять кислород как вспомогательный газа для проведения лазерной резки:

- окисление металла активизируется и дает возможность уменьшить его отражающую способность;

- увеличивается тепловая мощность зоны обработки из-за более активного процесса горения металла в кислородной среде;

- кислород, подаваемый под давлением, способствует выдуванию из зоны обработки продуктов сгорания и небольших частиц металла, что упрощает поступление новых волн газа в зону реза.

Виды лазерной резки

Интенсивность излучения, состав газа, используемого для проведения работ и давление при обработке различных металлов должны отличаться. Поэтому были разработаны несколько разновидностей резки.

1. Лазерно-кислородная резка.

Кислород, используемый в данном виде обработки, является режущим газом. В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

Особенностями проведения работ с помощью данного вида лазерной резки являются скорость работы и диаметр сфокусированного луча, которые влияют на ширину разреза. Одновременно диаметр луча меньше, чем диаметр струи кислорода (как правило от 1 до 2 мм). Рез становится уже при возрастании скорости и снижении толщины заготовки. Разрез имеет минимальную ширину чуть менее 100 мкм. Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

Давление в процессе разрезания тонкого листа достигает 3-4 атм, а при увеличении толщины до 25 мм и более она становится около 0,3 мм. Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Для работы с листами стали большой толщины имеет смысл использовать получившую в последние годы широкое распространение технологию, при которой луч лазера греет поверхность металла до достижения им температуры +1 000 °С, после чего в ход идет струя кислорода, которая со сверхзвуковой скоростью режет металл. Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Сверхзвуковая кислородная струя формируется большим давлением, достигающим 6–10 атм. Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

3. Лазерная резка в инертном газе.

Если нельзя допускать окисления краев обрабатываемого металла, то прекрасно работает технология лазерной резки в инертном газе. Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Скорость проведения работ в среде инертного газа, а им может быть аргон, использующийся при резке титана, или азот, применяемый в иных случаях, достаточно низкая. Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

4. Лазерное термораскалывание стекла.

Данная технология хорошо работает для резки хрупких и ломких материалов, таких как стекло. Луч лазера нагревает материал неравномерно, а затем струя инертного газа работает на его охлаждение. В итоге образуется трещина. Направлением ее продвижения можно управлять, перемещая источник тепла вдоль поверхности материала. Результат работ – гладкая ровная грань.

5. Сублимационная резка (испарительная лазерная).

При необходимости минимизации теплового воздействия на подложку применяют технологию сублимационной резки. Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Следовательно, лазерно-кислородная технология является наиболее распространенным и стандартным видом резки материалов. Остальные виды носят специфический характер и решают отдельные задачи.

Плюсы и минусы лазерной резки металла

Использование технологии лазерной резки материалов происходит повсеместно в разных отраслях промышленного производства, таких как авиация, машиностроение, медицина и пр. Причина скрывается в ее преимуществах, таких как:

- высокоточная резка металлов;

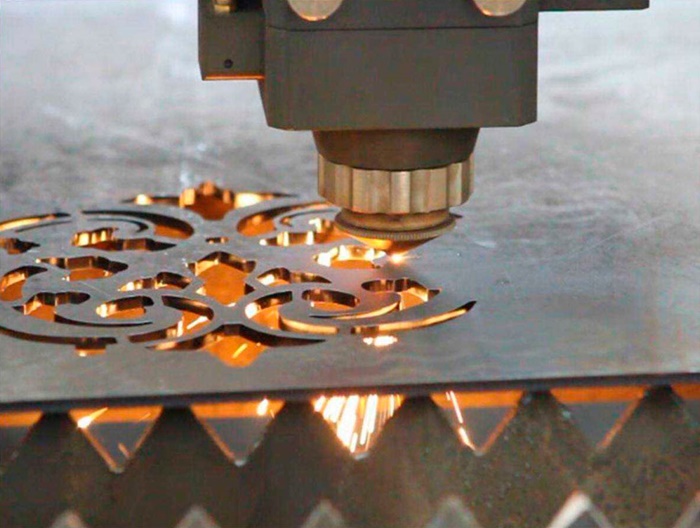

- оборудование для лазерной резки работает над созданием криволинейных конструкций всех степеней сложности, а также объемных деталей и фасонных изделий;

- в процессе работы не происходит нагрев поверхности заготовки;

- образуется рез высокого качества;

- не происходит деформации материала в ходе работе;

- нет механического воздействия на заготовку;

- используется бесконтактный метод работы;

- технология справляется с созданием даже хрупких и сложных деталей;

- работа ведется без образования пыли;

- технология прекрасно зарекомендовала при работе с любыми металлами, в том числе имеющих высокий уровень теплопроводности, и их сплавов;

- возможно выполнение работы в автоматическом режиме;

- способ используется для резки не только металлов, но также пластика и дерева, картона, текстиля и кожи, иных материалов;

- продукция выходит качественной и не требующей дополнительной обработки;

- метод практически идеален для работы с легко деформирующимися в процессе механической работы заготовками;

- зона нагревания поверхности изделия минимальна;

- не происходит перегрева изделий во время работы;

- сроки производства очень короткие;

- оборудование чрезвычайно просто управляется.

Помимо достоинств, у технологии есть и недостатки. Ими являются высокая стоимость по сравнению с иными видами, неравномерная скорость изготовления и жесткие ограничения по размерам обрабатываемой заготовки. Лазерной резке можно подвергнуть листы с габаритами не более чем 15х30 м. Еще одним ограничением является толщина материала – заготовка не должна быть толстостенной. Также необходимо обязательно учитывать, что тип лазера сильно влияет на эффективность резки и иные параметры.

Для получения качественного изделия требуется доверить работу профессионалам. А неправильная работа оборудования может привести к пережогу металла.

Нюансы использования лазерной резки для некоторых металлов

- Алюминий.

Высокая теплопроводность алюминия и плохая способность поглощать луч лазера из-за оптических и теплофизических характеристик металла определяют особенности его обработки.

Все это приводит к сложностям в раскрое металла. Аппаратура работает на компьютерном управлении и легко настраивается.

При работе с алюминием мощность луча лазера должна быть больше, чем для иных материалов.

Впрочем, на показатели мощности и скорость работ большое влияние оказывают толщина металла, а также процент алюминия, содержащийся в обрабатываемом материале.

Давайте рассмотрим, как работает лазерная резка данного металла. Она происходит на различном по режимам работы и мощности оборудовании твердотельного типа, а также на газовых устройствах.

Последние являются более мощными, могут работать импульсно или в непрерывном режиме.

А твердотельное оборудование, как правило, работает в точечном (импульсном) режиме.

Технологический процесс имеет ряд особенностей. Алюминий лучше режет лазерный луч, чем обычное оборудование для резки металла. Причина в том, что при работе лазером оборудование не касается заготовки, в отличие от иной аппаратуры.

Лазерный луч представляет собой сфокусированный пучок света, с помощью которого происходит резка. Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Качественного результата можно добиться, проводя работу с меньшей скоростью. Поскольку она исключает любые деформации, как большие, так и маленькие.

Для исключения каких-либо шероховатостей на кромках реза, даже незначительных, при работе оборудования используется азот.

На аппаратура установлено программное обеспечение, которое дает возможность проводить сверхточную работу высокого качества. Кроме того, заготовку не надо закреплять перед началом работ, поскольку физический контакт между оборудованием и изделием отсутствует. Деталь лежит на поверхности без движения.

Автоматическое оборудование работает следующим образом: в компьютер вносится чертеж, выставляются требуемые параметры, далее ожидается окончание резки.

- Латунь.

Латунь – это сплав красной меди и цинка. Хрупкость и твердость сплава определяются процентным содержанием цинка в нем – чем больше этого металла, тем выше данные показатели. Однако увеличение количества цинка ведет к непригодности использования латуни в технических целях, поскольку она практически не поддается резке. Установлено, что цинка в латуни может быть не более 42 %.

Латунь имеет высокую температуру плавления, поскольку сплав двухкомпонентный, то есть состоит из цинка и меди. Температура, необходимая для плавки латуни, как правило, имеет диапазон от +880 °С до +950 °С. Помимо этого, латунь обладает значительной теплопроводностью, устойчивостью к излучению лазера и повышенной твердостью.

Настройка промышленного лазерного станка зависит от толщины обрабатываемой латунной заготовки:

- для латуни толщиной менее 5 мм используют импульсный режим;

- если заготовка имеет толщину от 5 до 12 мм, то применяют плазменный режим резки.

Импульсный режим нагревает поверхность с короткими перерывами (импульсами), а не постоянно. Таким образом, уменьшается участок нагрева, что приводит к минимизации ширины реза и более высокому качеству краев. При резке латуни, которая имеет большую отражающую способность, оборудование работает в импульсном режиме, выдавая небольшую мощность лазерного луча при пороговой интенсивности.

Расплавный (плазменный) режим позволяет равномерно воздействовать теплом на зону разреза. Луч лазера раскаляет металл с помощью инертного газа. Плазма, которая образуется в ходе работы, сохраняет температуру по всей толщине заготовки.

Если торец изделия имеет шероховатость или пористость, это можно убрать с нижней стороны изделия. Лист меди очень плохо поглощает излучение. А оборудование для резки работает с малой скоростью. Помимо точного выбора режима работы, необходимо правильно выполнять условия лазерной резки листов металла различной толщины. Они различаются для алюминия, сталей, меди, а также сплавов ее с оловом, то есть бронзы, и с цинком, то есть латуни.

Качественный результат получается при использовании волоконных установок или Nd:YAG лазеров, имеющих длину волны 1,06 мкм. CO2-лазеры для резки латуни не годятся, поскольку ее поверхность их полностью отражает.

Параметры качества лазерной резки

Показателями качества резки металла являются шероховатость, ширина реза, глубина воздействия температуры, неперпендикулярность краев, точность выполнения деталей, грат на кромках. На них оказывают влияние толщина и вид обрабатываемого металла, скорость резки, вспомогательный газ, а также параметры излучения лазера. Для определенной толщины материала подбирают скорость обработки, которая должна приближаться к максимальной, но сохранять наилучшие показатели качества резки.

Качество резки значительно ухудшается с увеличением диаметра сфокусированного излучения, и, как следствие, увеличивается толщина расплава передней поверхности.

Положение фокальной плоскости резака относительно детали значительно влияет на качество обработки. Ее либо заглубляют на 1/3 толщины материала, либо располагают прямо на поверхности. Допустимые отклонения фокальной плоскости от установленного положения должны быть от 0,1 до 0,5 мм. Причем для тонких листов металла выбирают более жесткий показатель. В процессе работы допускается замена кислорода воздухом. Для заготовок толщиной более 3 мм это приводит к сужению ширины реза на 20–40 %. Но на нижнем краю заготовки возрастает количество грата. Это, а также уменьшение скорости работы приводят к углублению зоны термического воздействия.

Шероховатость поверхности реза имеет свою величину, которая характеризуется частотой повторений, наклоном бороздок, глубиной, и изменяется в зависимости от толщины заготовки. У верхнего края находится зона с минимальной глубиной бороздок. Они появляются на верхнем краю и распространяются вглубь материала из-за периодического разрушения. В зоне, которая располагается ниже, бороздки имеют большую глубину по причине одновременного влияния луча лазера и вспомогательного газа.

Непосредственно у нижнего края реза находится участок, где бороздки имеют максимальное отставание (наклон) в сторону, противоположную резке. Образуются они из-за воздействия вспомогательного газа и жидкого стекающего металла на кромку обрабатываемого материала. На поверхности реза глубина бороздок становится меньше при возрастании скорости резки и плотности мощности. Глубина, на которую заготовка прогревается, и ширина реза зависит от одних и тех же параметров. Это скорость резки и диаметр сфокусированного луча.

На качество резки неметаллических заготовок оказывают влияние все те же параметры, что и на металлические, с одним исключением – они значительно менее подвержены воздействию излучения. Например, над разлагающимися материалами лазерное оборудование работает с меньшей плотностью излучения. При одинаковой толщине со сталями ширина разреза больше в 1,5–2 раза, шероховатость меньше – имеет размер в 30–40 мкм. Кромки срезов стеклотекстолита, дерева, винипласта, кожи или резиностеклопластика (разлагающихся материалов) покрываются обугленным слоем толщиной от 0,5 до 1,0 мм. Если деталь является электроизолятором, то такой слой следует убрать.

Несмотря на то, что точность резки является комплексным параметром качества, она на 50–80 % определяется точностью работы оборудования, а также погрешностями в технологии обработки. Толщина заготовки, а также ее последующее предназначение определяют требования к точности резки. В большинстве случаев, допуск должен составить 0,1–0,5 мм.

Технологическая точность во многом зависит от следующих параметров качества: ширины разреза, неперпендикулярности краев, шероховатости среза. В ГОСТах 26940–86 и 5614–74 описывается необходимая для термической резки (которая включает и газолазерную) точность оборудования с числовым программным управлением (ЧПУ). Для окружностей с диаметром 50 см и квадратов, имеющих стороны 50 см, показатель максимальных отклонений от номинала должен быть 0,1–0,25 мм с обе стороны. На углах деталей максимальные отклонения размеров контуров увеличиваются вдвое.

Как можно улучшить качество лазерной резки

1. Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Каждому типу лазера соответствует своя процедура очистки. Работая с дисковым или волоконным лазером, специалистам следует очищать стекло, которое защищает линзы режущей головки.

Операторам, работающим с углекислотным лазером, необходимо чистить линзы. Профессионалы производственной сферы при очистке лазера отдают предпочтение полировке Topol polish от фирмы TRUMPF. Однако большое количество специалистов даже не знают, как с ней работать. Случается, что линзы серьезно поцарапаны. И вместо регулярной полировки работники покупают новую линзу. Но частая замена – очень дорогое удовольствие.

Как правильно работать с полировкой для линз? Нельзя сильно давить на линзу, поскольку могут появиться царапины. Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Работать надо круговыми движениями, нанося полировку в умеренном количестве.

Для правильной полировки линзы специалист должен знать и видеть все ее недостатки. Рекомендуется дополнить оборудование углекислотного лазера дорогостоящим поляризатором, стоимость которого исчисляется сотнями долларов. Несмотря на высокую цену аппарата, его работа с лихвой окупит вложенные средства, причем очень быстро.

Специалисту, работающему с лазером, необходимо разместить линзу на устройстве, освещающем ее ярким светом снизу. Больше всего аппарат своей работой напоминает школьный проектор. При повороте линзы аппарата, он поляризует линзу лазера, размещенную наверху. Таким образом можно увидеть все ее недостатки: царапинки, внутренние трещины и пр.

2. Необходимо проверить фокусировку (центрацию) сопла.

Для проверки специалист должен пробить натянутую ленту. В течение секунды он направляет на нее луч лазера небольшой мощности, после чего осматривает отверстие и место его нахождения.

Работник освещает ленту, пытаясь понять, насколько точно в центре расположено отверстие. Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Точная центрация сопла позволяет увеличить скорость на 20–80 % от начальной при правильности остальных настроек.

3. Необходимо регулярно проверять фокус.

Большая часть современного оборудования позволяет осуществлять автоматический тест фокуса. А на старых моделях станков производители рекомендовали делать тесты различными способами. На некоторых станках используется «световой тест».

Примером может служить старый аппарат Mazak. В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

От работника требуется отыскать тончайшую полоску на тестовом образце, после чего удостовериться, что для этой полоски фокус контроллера равен 0. Если тончайшей полоске соответствует цифра 3, специалист перемещает точку фокуса на 3 мм и вновь возвращается к тесту. Операция проводится до тех пор, пока тончайшая полоска не будет соответствовать нулю.

При работе с лазером необходимо изучить такие факторы, как расход газа или применение в углекислотных системах дополнительной защиты оптики. Впрочем, рассмотренные нами принципы – всего лишь отправная точка, с которой можно начать настройку необходимых условий резки. В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 01.09.2020Просмотров: 1902

При покупке станков для обработки изделий из металла, в первую очередь, возникает вопрос – какой технологии резки отдать предпочтение: плазменной или лазерной? Они являются извечными конкурентами, так как в большинстве случаев вполне способны заменить друг друга. Однако, бывают и такие ситуации, когда целесообразнее использовать конкретный агрегат.

- 02.09.2020Просмотров: 2118

В современном мире промышленность, строительство просто невозможно представить без обработки металла, его резки.

Ежедневно возводятся металлоконструкции, выпускаются миллионы деталей различных форм и размеров. А из всех видов фигурной резки металло-плазменная – наиболее востребованная на данный момент. Это можно объяснить тем, что метод применяется для обработки различных видов металлов и сплавов, чугуна, стали и обладает безупречным качеством выполняемых работ.

- 01.09.2020Просмотров: 1806

Лазерные станки для резки металлических заготовок, оборудованные ЧПУ, - это высокофункциональные, современные устройства, позволяющие обрабатывать широкий перечень материалов, проделывая все операции без вовлечения оператора станка.